由于受到金融危机影响,定制自动焊行业近两年发展速度略有减缓。但是,随着国民经济的快速发展以及金融危机的进入逐渐消退阶段,自动焊生产行业已经重新迎来良好的发展机遇。近年来,我国托辊行业发展迅速,由于托辊行业生产技术不断提高以及下游需求市场不断扩大,托辊行业在国内和市场上发展形势都十分被看好。从2010年开始托辊行业面临新的发展形势,随着新进入企业不断增多,原材料价格自然而然的持续上涨,导致行业利润降低,因此托辊行业市场竞争也日趋激烈。

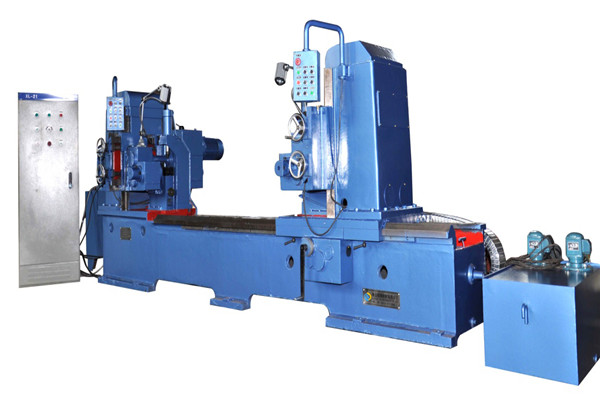

卢龙自动焊生产由刀具、卡盘、尾座、刀架与铣削动力头组成。1. 数控车床的刀具(1)对刀具的要求数控车床能兼作粗、精加工。为使粗加工能以较大切削深度、较大进给速度地加工,要求粗车刀具强度高、耐用度好。精车首先是保证加工精度,所以要求刀具的精度高、耐用度好。为减少换刀时间和方便对刀,应可能多地采用机夹刀。 数控车床还要求刀片耐用度的一致性好,以便于使用刀具寿命管理功能。在使用刀具寿命管理时,刀片耐用度的设定原则是以该批刀片中耐用度最低的刀片作为依据的。在这种情况下自动焊生产,刀片耐用度的一致性甚至比其平均寿命更重要。

今天定制自动焊生产强调尼龙托辊要注意维护与保养,具体内容如下第1.定制自动焊正常使用寿命30000h以上,一般不需维修。但根据使用场所和负荷的大小,应制定相应的维修日期,及时清洗注油维修,及时清理浮煤等。对有异常声响和不转的托辊要及时更换。第2.更换轴承时,必须使轴承保持架开口向外,轴承装入托辊后,应保持适当的游隙,不得压死。第3.迷宫密封件应采用原厂配件,装配时应分别装入托辊内,不得套在一起装配。第4.使用中托辊,应严防重物击砸托辊管体。第5.为确保托辊密封性能及使用性能,禁止随意拆卸托辊。

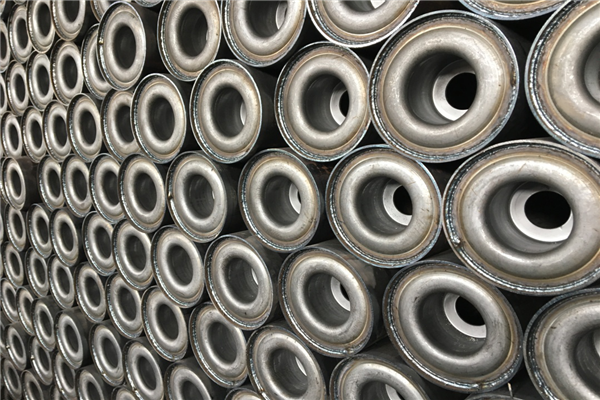

现在的定制自动焊频繁的损坏,严重20多天就磨透了。运钢渣皮带机上的托辊也用不了3个月。那么是什么原因呢?下面就来和大家简单分享,如下:大部分自动焊生产的现象是,轴承损坏后卡死或导致托辊轴承座与管体脱开,管壁磨穿。托辊运作中烧结现场温度较高,在皮带机的落料点有大量的水蒸气,配好的烧结料粘度大,有的位置皮带漏料,导致上、下托辊粘料都很严重。大部分托辊损坏的现象是,轴承损坏后卡死或导致托辊轴承座与管体脱开,管壁磨穿。生产厂家指出一般使用寿命2个月左右,只有15天,用6个月。托辊运作中送球团和精矿的现场粉尘大、皮带上粘附有颗粒料,钢管托辊很多不到一个月被磨断,轴承也经常发生卡死现象。

拆开后修复法就是将定制自动焊连轴一同悉数拆开下来,经车削修复后在装置到机器上运用。这种方法工作量大,所需停机时间长,但修复方便。自动焊生产破碎是破碎设备的一种,其进料粒度相对较小,出料粒度细,主要用于石料生产线中二级破碎等,适用于水泥、冶金、化工、电力、煤炭、建材、耐火材料等工业部门破碎中、高级硬度的物料。

自动焊生产专用设备年综合生产能力达15-20万只托辊,由于劳动生产率的提高和产品质量的升级相对降低了产品的生产制造成本,提高了产品的价格竞争优势,投资回报率较高。为适应国内外不同用户的需求,我公司不断对这套生产设备进行改型,现可加工直径Φ89-219mm,长度为200-2600mm国内外各型托辊。不但广泛的适用于煤矿皮带机托辊,又适用大型电站、港口等高带速、高强度皮带机托辊。由于采用机械化生产,使托辊的整体性能大大提高,良好的工艺保证使托辊的旋转阻尼系数,托辊径向跳动量及轴向串动量等关键性能指标均能达到国家标准。全自动托辊轴加工线是本公司自主研发国内先开创的托辊轴平头(车端面)、倒角、切卡簧槽、钻中心孔(选配)、铣扁(铣槽)数 控全自动化专用机床。1套设备完成了传统加工方法4台设备的功能,并且产能还提高了2倍,劳动效率提高了3倍,5道加工工序自动完成。该生产线, 把多台设备多人操作升级为1人辅助操控,过程无人值守。 实现自动焊生产轴加工的全部自动化。 提高劳动效率,节省人工费。