数控加工中心的操作步骤有哪些

在开始时,您仔细检查您使用的工具是否是编程指南中指定的工具。开始加工时,进给速度应调到小单节执行,快速定位进刀时集中刀、手应放在停止按钮上有问题立即停止。注意观察刀具的运动方向,确保安全进刀,然后向右缓慢增加进给速率,同时向工具和工件添加冷却剂或冷空气。

粗加工和粗加工时,不得离控制面板太远,并且存在异常现象以及时停止检查。

打开毛坯后,再次拉出工作台,确保工件没有松动。如有必要建议您重新校准并触摸该号码。

在处理过程中不断优化处理参数,以达到佳处理效果。

由于该过程是关键过程,因此在完成工件后,应测量主要尺寸值是否与图纸要求一致。如果有任何问题,请立即通知团队负责人或程序员检查,然后在通过自检后将其删除。送到检查员进行特殊检查。

加工类型:孔加工:在加工中心钻孔前,用中心钻定位。然后用比图纸尺寸小0.5~2mm的钻头钻孔,用相应的钻头完成CNC加工中心的加工中间步骤。

铰孔:工件的铰孔也通过中心钻孔完成,然后用比图纸尺寸小0.5~0.3mm的钻头钻孔,用铰刀铰孔。铰孔时,注意控制主轴转速。 70〜180rpm下/分钟。

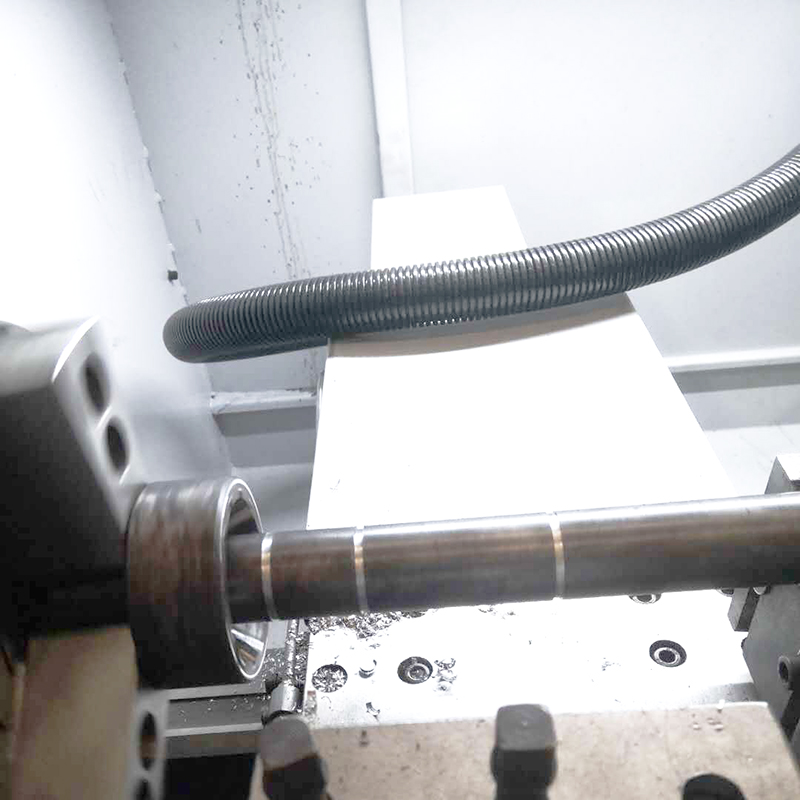

镗孔:对于要钻孔的工件,首先使用中心钻定位,然后用小于1~2mm的图纸尺寸的钻头钻孔,然后使用粗镗刀(或铣刀)仅加工一侧0.3毫米加工余量左右,使用预调整尺寸的精镗刀进行精镗。精镗余量不得小于0.1毫米。

直接数控(DNC)操作:在DNC CNC加工之前,首先夹紧工件,设置零位,并设置参数。打开要在计算机中传输的加工程序进行检查,然后让计算机进入DNC状态,并输入正确加工程序的文件名。 按下机床上的TAPE键和程序启动键。此时,机器控制器闪烁LSK。可以通过按计算机上的Enter键来执行DNC直通处理。

粗加工完成后,应及时进行自检,以便及时调整数据。自检内容主要是加工零件的位置大小

如:工件是否松动;工件是否正确分割;加工零件到参考边(参考点)的尺寸是否符合图纸要求;加工零件相对于彼此的位置是数控机床。在检查位置尺寸后测量粗糙形状标尺(弧除外)。

在粗加工和自检之后进行精加工。工作完成后,工人应对加工部件的形状和尺寸进行自检:测量垂直表面加工部分的基本长度和宽度尺寸;图中标记的基点尺寸是在倾斜表面的加工部分上测量的。

在工人完成工件的自检并确认其符合图纸和工艺要求后,工件可以拆下并送到检查员进行特殊检查。

处理器在处理之前清楚地看到处理卡的内容,并清楚地知道要处理工件的部分。、形状、图纸的尺寸和下一个过程的内容是已知的。在夹紧工件之前,应测量毛坯尺寸是否符合图纸要求。夹紧工件时,仔细检查放置是否与编程说明一致。